www.engenharia-brasil.com

01

'20

Written on Modified on

Engenharia elétrica da Schaeffler para máquinas especiais: introduzir projetos elétricos padronizados em novos mercados

A Schaeffler Sondermaschinenbau, uma empresa que se dedica à construção de máquinas especializadas, está a padronizar os seus projetos elétricos nas suas diversas filiais, utilizando a Plataforma EPLAN para o fazer.

Esta empresa de máquinas especializadas, que conta com 1700 colaboradores em 13 filiais, encontra-se entre os principais intervenientes do setor de construção de máquinas. No entanto, e ao contrário do que normalmente acontece, até agora esta empresa apenas servia (praticamente) um cliente, o que implica que deveria ser um cliente detentor de uma grande marca internacional.

Construção de máquinas especiais com 4500 projetos por ano

Esse é efetivamente o caso. A empresa em questão é a Schaeffler Sondermaschinenbau, que desenvolve máquinas e sistemas de fábrica personalizados para todo o grupo empresarial: o Grupo Schaeffler conta com cerca de 84.200 colaboradores em 170 filiais e um volume de negócios de €14,4 mil milhões (2019). No que diz respeito a este fornecedor integrado e globalmente ativo do setor automóvel e industrial, a Schaeffler Sondermaschinenbau foca-se em sistemas de montagem e tecnologias de ensaio para linhas de produção.

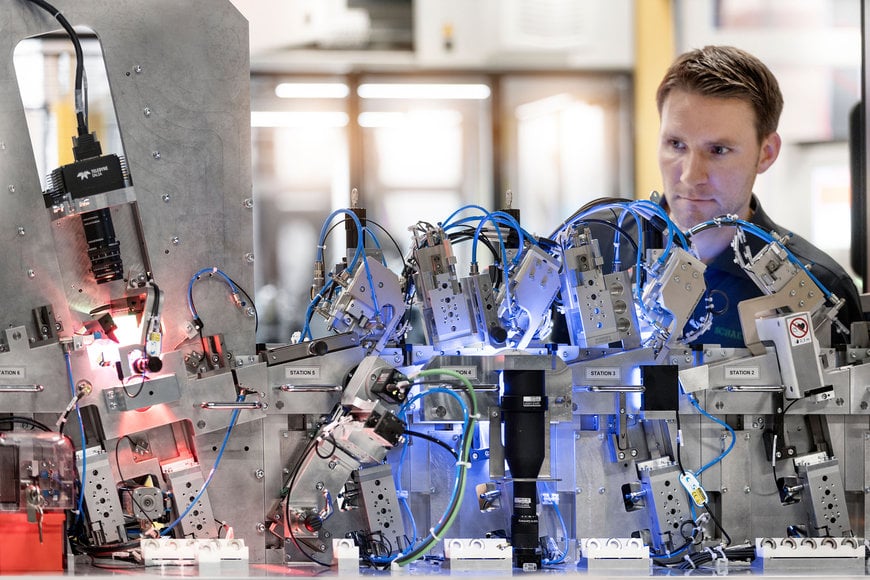

De um modo geral, a divisão de máquinas para finalidades específicas é responsável pela maioria do equipamento de produção interno de que o grupo empresarial necessita. Entre os mais recentes destaque estão o desenvolvimento e a conceção de complexas linhas de montagem e ensaio para módulos automóveis híbridos e para os novos sistemas de propulsão de eixo elétrico. E estes são apenas dois dos cerca de 4500 projetos que esta divisão da Schaeffler gere anualmente (imagem 1).

Elevado nível de experiência em produção

A empresa conta com uma longa tradição no desenvolvimento de tecnologias de produção com um notável grau de detalhe. Em 1960, os irmãos Dr. Georg e Dr. Wilhelm Schaeffler deram início à fundação de um "Departamento de Equipamento de Produção", que ainda hoje contribui para o sucesso da empresa. Enquanto fornecedor de nível 1 para o setor automóvel, a Schaeffler desenvolve e fabrica produtos extremamente complexos como estabilizadores de oscilação transversal, sistemas de propulsão de 48 volts e módulos de eixo elétrico, todos fabricados segundo os mais exigentes padrões de qualidade e sob pressões intensas em termos de custos. Um elevado nível de experiência em produção é uma enorme vantagem neste caso.

Cerca de 60% dos 1700 colaboradores da Schaeffler Sondermaschinenbau em todo o mundo trabalham no desenvolvimento e design de soluções de produção individualmente personalizadas para os seus clientes. O software tem igualmente um papel cada vez mais importante. Soluções de produção baseadas em TI são programadas para praticamente todos os projetos de tecnologia de montagem automatizada e o know-how vai muito mais além. Por exemplo, os programadores criaram uma aplicação para monitorização de estado para aumentar a produtividade e a disponibilidade dos sistemas em ambientes de produção exigentes.

Stefan Vietz, engenheiro de projetos elétricos na filial da empresa em Erlangen, Alemanha, está a trabalhar com outros utilizadores-chave no desenvolvimento de uma plataforma ECAD padronizada baseada no EPLAN.

Disponibilização a clientes externos

Até há pouco tempo, a Schaeffler Sondermaschinenbau desenvolvia e concebia quase exclusivamente projetos internos para o grupo empresarial, o que implica imenso trabalho, como demonstram os 4500 projetos anuais. Agora a divisão irá disponibilizar o seu know-how a clientes externos. Bernd Wollenick, Diretor da Schaeffler Sondermaschinenbau, afirmou: "Estamos a abrir novas áreas de atividade e novos grupos-alvo de clientes." O foco são sistemas de montagem e ensaio, bem como máquinas de processamento para retificação e superacabamento, em combinação com conhecimento sobre produtos nas áreas da robótica, sistemas de visão e gestão e TI de produção.

Padronização de projetos elétricos – com o EPLAN

Esta abertura para fora do grupo foi apenas um dos fatores que impulsionou a padronização do software de projetos elétricos nas várias filiais da empresa, por exemplo, em Erlangen e Bühl, Alemanha, e Taicang, China, cada uma apresentando o seu próprio desenvolvimento. Estas filiais, entre outras, trabalham com a Plataforma EPLAN, mas usam-na de modo diferente.

O objetivo é sobrepor um projeto elétrico globalmente padronizado no EPLAN. Uma equipa de utilizadores-chave tem a seu cargo esta tarefa. Stefan Vietz, Engenheiro de Projetos Elétricos na filial de Erlangen (imagem 2), declarou: "Estamos a desenvolver uma infraestrutura harmonizada comum na Plataforma EPLAN, o que nos permitirá colaborar a nível mundial. Permite-nos tirar o máximo partido das nossas capacidades e aumentar a flexibilidade nas filiais dedicadas ao desenvolvimento."

Modelos compatíveis com o código e macros com dados melhorados

Durante o processo de padronização, a equipa dedicou-se a códigos e normas globais, particularmente a norma EN 81346: princípios de estruturação e designações de referência para sistemas, instalações e equipamentos industriais e produtos industriais. Sascha Jäger, Utilizador-Chave do EPLAN na filial de Bühl (imagem 3), afirmou: "Desenvolvemos modelos compatíveis com o código compreensíveis para todos os colaboradores, incluindo todos os envolvidos na produção." As informações básicas como a identificação do equipamento e alocação à fábrica/filial são regulamentadas e a gestão de dispositivos também foi padronizada. E praticamente nem é preciso mencionar que todos os componentes são igualmente guardados no sistema ERP com todos os respetivos dados relevantes.

Sascha Jäger, Utilizador-Chave do EPLAN na filial da empresa em Bühl, Alemanha: "O nosso conceito – engenharia padronizada e amplamente automatizada baseada numa base de dados uniforme."

Para simplificar os projetos, a equipa criou macros para dispositivos usados frequentemente com um objetivo claro em mente: "Atribuímos a cada dispositivo um conjunto de dados o mais abrangente possível. Isto facilita a produção." A sua máxima: "Quem quer que precise de dados - independentemente do tipo necessário - deve conseguir obtê-los." Isto está a acontecer partido do princípio de que, no futuro, cada vez mais clientes externos solicitem dados, por exemplo, para aceitação preliminar de sistemas.

A padronização ao nível dos dispositivos também resulta em componentes que podem ser interligados com o mínimo de esforço. Portanto, não há qualquer inconveniente se, por exemplo, um cliente utilizar um controlador ou um motor elétrico de outro fabricante. Jäger declarou: "Os dispositivos são simplesmente trocados e são usados todos os dados dos novos componentes."

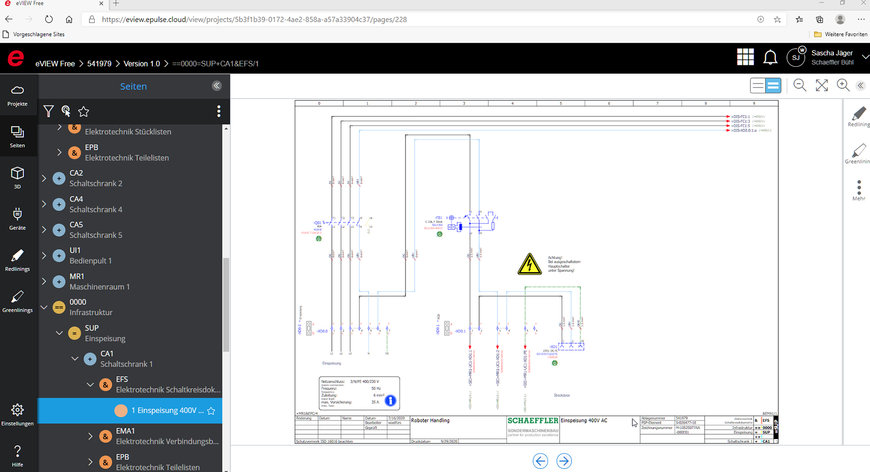

Algumas filiais já estão a utilizar o EPLAN Pro Panel para criar projetos tridimensionais de armários de controlo. No futuro, todas as filiais o utilizarão.

Lançamento de projetos 3D para armários de controlo

Na filial de Bühl, Alemanha, a Schaeffler já está a utilizar o EPLAN Pro Panel para criar projetos tridimensionais dos armários de controlo para os sistemas de produção (imagem 4). Futuramente, o Pro Panel será utilizado a nível mundial pois as suas vantagens para a empresa são evidentes. Jäger apresenta um exemplo: "Se o designer colocar um conversor de frequência num painel de montagem, a disposição dos orifícios é automaticamente guardada e os dados podem ser transferidos para um sistema Perforex como um ficheiro DXF. Isto permite poupar tempo, tanto na fase de conceção, como de produção." Portanto, coloca-se o problema da continuidade dos dados ponto a ponto – e quando são usadas carcaças Rittal, isto reflete-se não só na configuração da carcaça, como também nos controlos de temperatura com o Rittal Therm.

Próximos passos: roteamento automatizado e eView

Os próximos passos previstos incluem a transferência de dados do Pro Panel para fabricantes externos de fios. Vietz informou: "Depois recebemos fios rotulados com terminais condutores ou conjuntos de fios acabados. Isto também permite poupar tempo e garante eficiência, especialmente em projetos que usem as normas americanas UL."

O novo padrão: tablets com o EPLAN eView apoiam as tarefas dos técnicos de colocação em funcionamento.

Atualmente, os utilizadores-chave estão a testar a utilização do EPLAN eView como auxiliar durante, por exemplo, a colocação em funcionamento. Jäger declarou: "O departamento de produção ou o técnico responsável pela colocação em funcionamento pode aceder aos esquemas num tablet e usar um comando "ir para" para visualizar diretamente os detalhes (imagens 5 e 6). Assim, deixa de ser necessário imprimir os esquemas e os dados mais recentes estão sempre à mão."

As vantagens do eView: o departamento de produção ou o engenheiro responsável pela colocação em funcionamento pode aceder aos esquemas num tablet e usar o comando "ir para" para visualizar diretamente os detalhes

Vietz enumera vantagens adicionais do EPLAN eView: "O técnico responsável pela colocação em funcionamento pode usar a função de marcas de revisão para marcar diretamente os pontos em que efetuou alterações físicas. Adicionalmente, três ou quatro técnicos responsáveis pela colocação em funcionamento podem trabalhar em simultâneo num sistema e ter sempre documentação com o mesmo estado à sua frente. Isto também facilita a comunicação com os programadores – e não só durante a colocação em funcionamento."

No caminho certo para o sucesso no mercado

Dois anos após o arranque do projeto, os utilizadores-chave ainda não estão convictos de terem atingido os seus objetivos, mas estão decididamente no caminho certo. Foram dados passos extremamente importantes em direção à padronização. A Schaeffler Sondermaschinenbau já se posicionou no mercado externo e já foram entregues os primeiros sistemas a clientes não pertencentes ao Grupo Schaeffler.

www.eplan.de / www.friedhelm-loh-group.com