Tecnologia de grupo: Excelência Operacional na era da Indústria 4.0

Desde antes da Revolução Industrial até os dias atuais, os fabricantes compartilham metas em comum: produzir um determinado número de peças em um certo período por um determinado custo. Os processos de manufatura evoluíram, da produção manual de um item individual até as linhas de produção em massa e o número cada vez maior de peças idênticas fabricadas, num cenário conhecido como de alto volume e baixo mix de produtos (high-volume/low product mix - HVLM). Mais recentemente, a tecnologia digital de programação, controles de ferramentas de maquinário e sistemas de manejo da peça de trabalho têm facilitado um ambiente de fabricação denominado Indústria 4.0, que possibilita a manufatura econômica de uma grande diversidade de peças em lotes pequenos, a chamada produção de alto mix e baixo volume (high-mix/low-volume - HMLV).

No entanto, essas estratégias geralmente estão relacionadas à produção HVLM e nem sempre são eficazes quando aplicadas em cenários HMLV. Um importante contribuidor para a saída HMLV simplificada é a abordagem da Tecnologia de grupo, em que a classificação e a codificação de peças em famílias usináveis permitem que uma oficina atinja o mais alto nível de excelência operacional.

Tecnologia de grupo

Tecnologia de grupo é uma estratégia organizacional de produção em que peças com certas semelhanças, como geometria, material, processo de fabricação ou padrões de qualidade, são classificadas em grupos ou famílias e fabricadas com base em um método comum de produção. As operações são planejadas para a família de peças, não para peças individuais.

Muitas vezes, quando a produção é organizada para lidar com famílias de peças, o arranjo é descrito como fabricação celular. A fabricação celular ganhou destaque na década de 1980, praticamente quando começou a era da produção HMLV. Os fabricantes reconheceram que os tamanhos de lotes estavam ficando menores enquanto a variedade de peças e novos materiais das peças estavam crescendo. As oficinas foram confrontadas com uma alta diversidade de peças diferentes, produzidas em lotes comparativamente pequenos. O tempo gasto no preparo para a produção aumentou exponencialmente, e os fabricantes procuraram controlar isso.

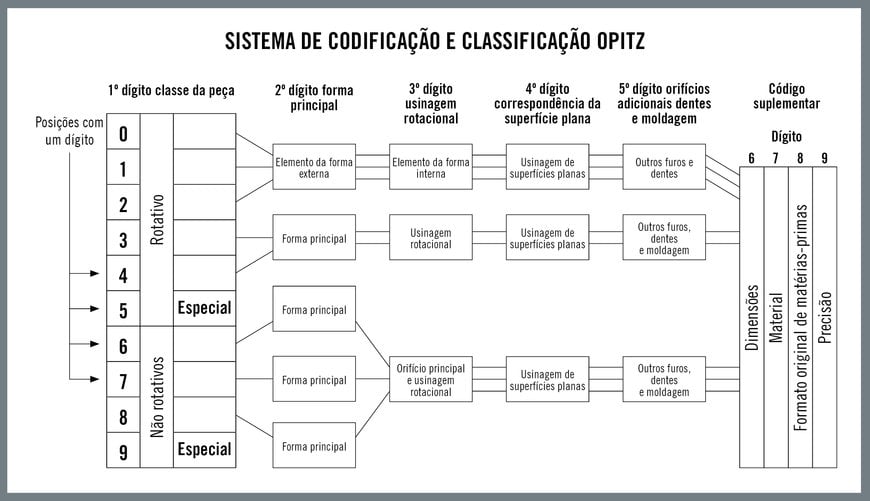

A criação de famílias de peças na Tecnologia de grupo é baseada na codificação e classificação das peças. É atribuído um código de letras ou números ou combinações deles a cada peça, e cada letra ou número individual representa uma certa característica da peça ou uma técnica de produção que é necessária para produzir a peça. Na Figura 1, o 6º dígito no código da peça representa as dimensões da peça, o 7º dígito a matéria prima, o 8º dígito o formato original do material da peça e o 9º dígito o nível de qualidade exigido. Os dígitos 3 a 5 descrevem as operações necessárias para usinar a peça.

Figura 1:

HQ_ILL_Opitz_Coding_And_Classification_System.jpg

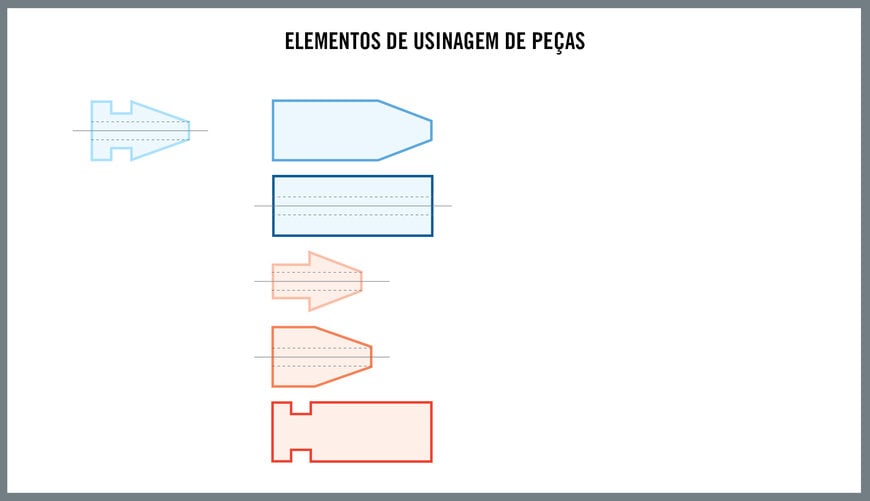

Os códigos de peça são usados para planejar a produção e fazer cotações de preço consultando uma peça imaginária ou inexistente, denominada uma peça complexa, como mostrado na segunda linha da Figura 2. Neste caso, "complexa" não significa difícil; ela descreve uma peça genérica que ilustra todas as características que uma empresa pode criar, como furos de alta e baixa precisão, alojamentos profundos e rasos, características com fresas laterais, etc. As peças na primeira linha da figura representam peças que podem ser produzidas com operações selecionadas entre aquelas descritas na peça complexa na segunda linha. A soma dos custos de produção das características exigidas gera um custo total representativo e simplifica a estimativa de preços. Não é necessário analisar os custos peça por peça individualmente.

Figura 2:

HQ_ILL_Workpiece_Machining_Elements.jpg

Planejadores de produção e estimadores trabalham com um desenho de uma peça e desenvolvem uma cotação de preço combinando as características da peça com aquelas presentes na peça complexa e também determinam outros elementos de produção, como a ferramenta de usinagem requerida, se o líquido de refrigeração será necessário, etc. Além disso, a execução da técnica de Tecnologia de grupo com a ajuda de um sofisticado sistema CAM reduz ainda mais os requisitos de tempo de engenharia pré-usinagem. Os benefícios adicionais incluem melhor comunicação entre os departamentos de uma fábrica, uma vez que todos trabalham com base em um mesmo modelo de peça complexa.

A abordagem de Tecnologia de grupo inicialmente foi baseada na experiência que o pessoal desenvolvendo-la entrevistou os engenheiros de processo, programadores e planejadores para reunir informações sobre o custo de várias operações de produção. Embora o desenvolvimento tenha ocorrido na década de 1980, a compilação de experiências individuais e dados e a organização dessas informações em um sistema eram um processo que se assemelha às iniciativas atuais em inteligência artificial.

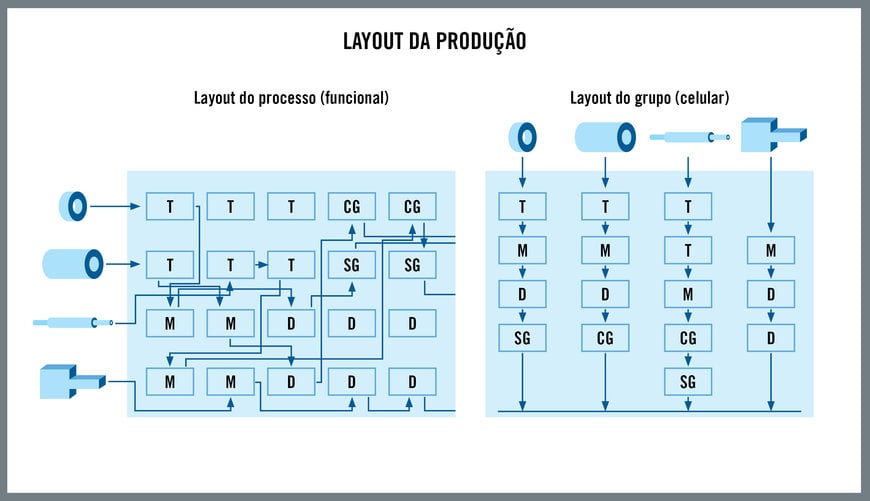

Em alguns casos, a Tecnologia de grupo solicita a reorganização do chão de fábrica. O lado esquerdo da Figura 3 mostra o caminho sinuoso que as peças percorrem em uma oficina organizada em um layout tradicional, baseado em funções de usinagem, incluindo torneamento, fresamento e retificação. No entanto, quando as peças são agrupadas e processadas como famílias em um layout celular, mostrado à direita na figura, as ferramentas de usinagem podem ser dispostas para simplificar o fluxo de fabricação e minimizar o movimento da peça dentro da oficina. Cada família de peça diferente é usinada da forma mais eficiente, sem transporte desnecessário dentro da oficina. Como resultado, obtém-se a redução significativa do tempo necessário para produzir as peças.

Figura 3:

HQ_ILL_Workshop_Layout.jpg

Como sempre, a adoção de novos conceitos oferece benefícios e desafios. A abordagem de Tecnologia de grupo oferece benefícios em engenharia, planejamento do processo e economia de tempo de fabricação, mas também existem os possíveis desafios. Em primeiro lugar, a abordagem de Tecnologia de grupo reduz a flexibilidade até certo ponto. A configuração da oficina tradicional é mais flexível se há um aumento significativo na demanda de determinada configuração de peça que cria um gargalo na produção. No layout tradicional, outras máquinas no departamento podem ser usadas para produzir as peças. Em segundo lugar, gerenciar o tempo de inatividade da máquina também pode ser um desafio. Se uma família de peças de depara com uma queda temporária na demanda, as máquinas no layout celular ficarão ociosas.

Outra possível dificuldade resultante da implementação de conceitos da Tecnologia de grupo é uma tendência a gastar um tempo excessivo comparando um sistema de codificação com outro. No entanto, mais importante do que o sistema de codificação específico em si, é que uma empresa deve conhecer integralmente seus equipamentos e recursos, bem como os resultados desejados. Nesse caso, um sistema de codificação personalizado criado internamente pode ser uma abordagem simples e eficaz. A possível reorganização do chão de fábrica para usinar famílias de peças com mais eficácia é outra decisão específica da instalação. Pode ser mais fácil para as empresas maiores realinhar seus maquinários, pois as empresas menores podem enfrentar restrições econômicas ou outros fatores.

Cotações mais rápidas e precisas

A abordagem da Tecnologia de grupo para criar cotações de peças pode aumentar a receita e a lucratividade. Um exemplo vem de uma subcontratante aeroespacial em um ambiente de produção HMLV, com tamanhos de lotes de uma a cinco peças, que recebe cerca de 4.000 solicitações de preço por ano. O tempo insuficiente para analisar e cotar cada peça separadamente retardou o processo de determinação de preços e a oficina conseguiu fazer cotações sérias apenas para 1.500 dos 4.000 trabalhos possíveis. Cerca de 2.600 pedidos foram recebido. Em seguida, usando a análise com suporte das iniciativas da Tecnologia de grupo e cotando peças usando as informações da peça complexa, o subcontratante achou que podia fazer 3.000 cotações sérias por ano. As cotações mais sérias atraíram mais pedidos, chegando a um nível de 3.200 por ano. Vale a pena ressaltar também que as ofertas da concorrência, baseadas em custo mais lucro, eram em média 30% menor que as ofertas da concorrência feitas antes da aplicação dos conceitos da Tecnologia de grupo.

O processo de cotação mais rápida e precisa tinha dois benefícios. Havia menos incidentes de sublicitações errôneas que pudessem afetar negativamente as margens de lucro, bem como houve menos cotações que fossem imprecisamente alta e desestimulasse a aceitação do cliente. A implementação de conceitos da Tecnologia de grupo proporcionou ao fabricante mais controle sobre o que estava sendo feito e quanto isso custou, bem como reduziu a incidência de cotações imprecisas.

A Tecnologia de grupo impõe que, em vez de pensar por meio de cada peça individual e de seus parâmetros de produção, peças com características semelhantes sejam agrupadas e usinadas em conjunto. Em um claro exemplo dessa abordagem, uma oficina estava produzindo polias para uma transmissão do tipo correia. Para uso com diferentes tamanhos de correia, os diâmetros, as larguras e os perfis da ranhura da correia diferem de polia para polia. O tempo de troca entre usinagem de configurações diferentes foi cerca de uma hora e meia.

A análise do processo mostrou que, para cada troca entre as polias, a máquina foi completamente desmontada e todas as ferramentas foram retiradas, limpas e armazenadas. Para usinar a próxima polia, grande parte das mesmas ferramentas foi recolocada na máquina. Mediante a abordagem da Tecnologia de grupo, rodas similares, mas não idênticas, foram agrupadas como uma família. Sendo assim, a troca envolveu mudança no programa NC, alteração de alguns parâmetros de usinagem e, às vezes, alteração da ferramenta que usinou o perfil da ranhura. Dependendo da peça, o tempo de troca caiu de uma hora e meia para dez minutos. O principal desafio foi convencer os funcionários da oficina que as peças que eles estavam fazendo pertencia à mesma família e poderiam ser usinadas com muito mais rapidez.

HQ_IMG_Different_Workpieces.jpg

Conclusão

A estratégia organizacional de fabricação da Tecnologia de grupo (em que Dave Morr da SECO na Austrália fez um extensivo trabalho de desenvolvimento) ajuda os fabricantes a lidar de maneira eficiente com os desafios da produção HMLV. As estratégias tradicionais de aumento da produtividade, como fabricação "lean" e Seis Sigma, oferecem benefícios comprovados, principalmente na produção HVLM em que as operações podem ser ajustadas precisamente por longas execuções de peças idênticas. No entanto, a fabricação de lotes pequenos e altamente diversificados continua a crescer em importância, auxiliada por avanços na tecnologia de usinagem e no projeto e gerenciamento de produtos digitais. Por meio da classificação de peças em famílias e da consolidação de atividades de determinação de preços e operações de usinagem, a abordagem da Tecnologia de grupo proporciona aos fabricantes uma maneira eficaz de gerenciar os desafios da era da Indústria 4.0.

Figura 4:

HQ_ILL_Example_Of_Complex_Workpiece.jpg

Barra lateral

Tecnologia de grupo e Seco Consultancy Services (SCS)

A estratégia organizacional de fabricação da Tecnologia de grupo é um elemento importante para alcançar a excelência operacional e pode ser um fator contribuinte valioso para os esforços gerais de um fabricante. No entanto, a concorrência força muitos fabricantes a se concentrar quase que exclusivamente na produção de um número específico de peças para cumprir o prazo a um custo específico e não em ter o tempo ou a experiência para analisar detalhadamente e otimizar seus negócios e operações de usinagem.

A Seco criou uma nova operação de ramificação que tem como objetivo auxiliar empresas de médio porte que tenham recursos disponíveis para aplicar em melhorias de produção, mas que não têm fundos suficientes para absorver o alto custo de empregar um engenheiro de melhoria do processo ou para trabalhar com uma grande empresa de consultoria. A Seco Consultancy Services (SCS) ajuda os fabricantes a balancear questões gerais de negócios e produção com a eficiência de usinagem e a economia. A SCS é uma marca neutro e trabalha com as ferramentas atuais do usuário, independentemente da marca.

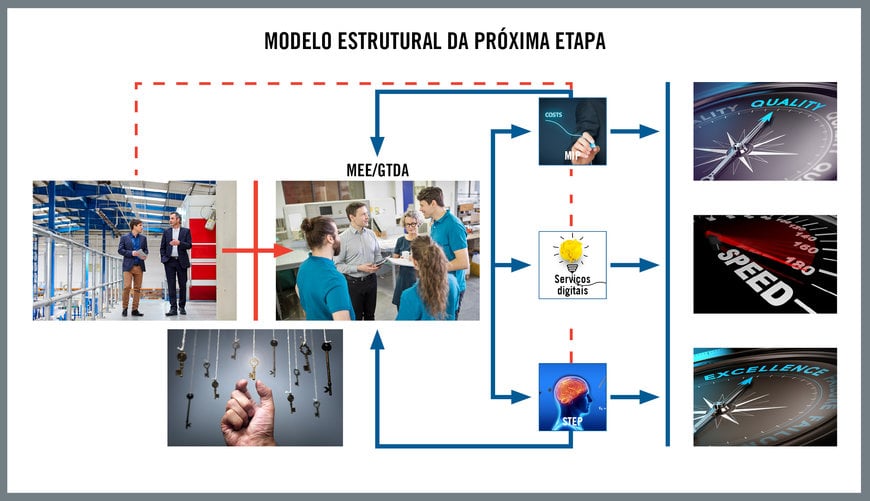

O primeiro passo para tirar proveito da SCS é um esforço de Avaliação de eficiência de fabricação (MEE, Manufacturing Efficiency Evaluation) que consiste na análise de desempenho de usinagem, do sistema de produção e do gerenciamento operacional.

A SCS analisa as capacidades de uma empresa e examina os problemas na preparação, na usinagem e no manuseio de equipamentos. As principais causas dos problemas de capacidade/ativos, bem como das deficiências de conhecimento dos funcionários são reveladas. A análise da preparação inclui suporte de programação e padronização de métodos e peças. Os problemas de usinagem são reconhecidos e tratados por meio da otimização do método e da resolução de problemas. Os programas de gerenciamento de ferramentas e de visualização de consumo e estoque resolvem os problemas de manuseio de equipamentos.

Em todo o programa da SCS, o Seco Technical Education Services (seminários e cursos STEP) oferece ajuda no treinamento da equipe de produção da empresa. Um aspecto importante do serviço envolve convencer a equipe da oficina a adotar novas estratégias. Colocar um cartaz na parede descrevendo as novas abordagens tem efeito mínimo. Isso acontece porque, na maioria das vezes, o problema não está relacionado ao conhecimento, mas sim em envolver de fato as pessoas que estão convencidas de que a solução tradicional é melhor. A chave para o sucesso é convencer as pessoas a reconhecer os benefícios das novas estratégias e ter a disciplina para implementá-las.

Figura 5:

HQ_ILL_Structural_NEXT_STEP_Model.jpg

Por:

Patrick de Vos, Gerente de educação técnica corporativa, Seco Tools