www.engenharia-brasil.com

28

'12

Written on Modified on

De Elo Mais Fraco À Superestrela da Usinagem

Porque o novo acoplamento de fuso KM4X maximiza a remoção de material.

Mark Huston, Vice President, Global Engineered Solutions

Doug Ewald, Director, Global Product Management, Tooling Systems

Ruy de Frota de Souza, Manager, Global Tooling Systems, Product Engineering Kennametal Inc., Latrobe, PA

A usinagem de materiais de difícil usinabilidade como é o caso do titânio é, por si só, um desafio. Usinar ligas endurecidas com a pressão adicional de se conseguir melhoria na eficiência da produção significa maximizar a taxa de remoção de material mesmo sendo obrigado a trabalhar com baixas velocidades de corte e força de cortes substanciais. Fabricantes de máquinas responderam com centros de torneamento e fresamento desenvolvidos especialmente para esse tipo de usinagem com características melhoradas de rigidez e sistema de amortecimento do fuso, e estruturas de máquinas mais reforçadas, tudo para minimizar vibrações indesejáveis que deterioram a qualidade da peça usinada e a vida da ferramenta. Embora esses avanços tenham contribuído para uma produtividade maior, o elo mais fraco tem frequentemente sido o próprio acoplamento de fuso.

Na maioria das vezes, é o acoplamento fuso-ferramenta que determina a quantidade de material que pode ser removida numa dada operação. Isto porque esse tipo de interface deve ser capaz de suportar cargas elevadas e ao mesmo tempo manter a sua rigidez, até que a deflexão da ferramenta seja demasiada ou que a mesma comece a vibrar. Com o avanço contínuo das ferramentas de corte e centros de usinagem, um acoplamento de fuso que faça a melhor utilização possível da potência disponível da máquina é uma característica importante a ser considerada já no planejamento inicial da produção.

Diferentes tipos de acoplamentos de fusos foram desenvolvidos ou aprimorados nas últimas décadas. Graças a uma boa relação custo/benefício, o cone 7/24 ISO tornou-se um dos mais populares sistemas do mercado. Ele tem sido um sucesso em muitas aplicações, mas precisão e limitações de altas rotações impedem que ele cresça ainda mais.

O advento do contato de face representou um avanço significativo sobre o cone padrão 7/24. A combinação de contato de face com o cone sólido 7/24 proporciona uma precisão maior no sentido do eixo-z, mas também tem algumas desvantagens, sendo mais específico, perda de rigidez a altas rotações e altas forças laterais. A maioria das ferramentas disponíveis no mercado é sólida e o fuso possui relativamente baixa força de fixação. Rigidez de acoplamento é limitada, a medida que a interferência radial precisa ser a mínima possível. As tolerâncias necessárias param se conseguir um contato de face consistente são muito apertadas, com isso, aumentando o custo de manufatura.

Em 1985, a Kennametal e a Krupp WIDIA deram início a um programa conjunto com o intuito de desenvolver um sistema de troca rápida universal, atualmente conhecido com KM™ e recentemente padronizados como ISO 26622. No início dos anos 90, o sistema HSK começou a ser aplicado em máquinas europeias, tornando-se mais tarde DIN 69893 e, depois, ISO 12164.

O ferramental de troca rápida KM™ é constituído por dois componentes básicos: a unidade de fixação e a cabeça de corte. A unidade de fixação é instalada na máquina (uma torre ou porta-ferramentas para aplicações fixas e um fuso rotativo para aplicações rotativas) e serve de receptáculo para a unidade de corte intercambiável/suporte de ferramenta. Sempre que seja necessária uma mudança de ferramenta, basta destravar o sistema de fixação, substituir a unidade de corte e voltar a fixá-la na posição correta. Tudo isso é feito em segundos, minimizando o tempo de máquina parada.

O KM4X™ da Kennametal representa a próxima geração de KM. Alguns sistemas serão capazes de transmitir uma quantidade considerável de torque, mas as forças de corte irão criar momentos de flexão que irão ultrapassar os limites da interface, antes mesmo de atingir os limites de torque. A combinação de força elevada de aperto com níveis melhorados de interferência, o KM4X proporciona uma conexão robusta, uma rigidez extremamente elevada e uma capacidade de resistência à deflexão que irão proporcionar uma melhoria substancial na performance quando usinando ligas de alta resistência e outros materiais, permitindo taxas de remoção de material extremamente altas, consequentemente, mais peças usinadas por dia.

Resistência ao Momento de Flexão Melhorada em até três vezes

O acoplamento de fuso deve proporcionar torque e resistência à deflexão compatíveis com as especificações de máquinas e com as solicitações de alta produtividade. Torna-se evidente nas aplicações de fresamento de topo (cujo comprimento das projeções é normalmente mais elevado) que o fator limitativo é a capacidade de deflexão do eixo. Por exemplo, uma fresa helicoidal com uma projeção de 250mm (9,84 polegadas) a partir da face do fuso e 80 mm (3,15 polegadas) de diâmetro origina 4620 Nm (3407,5 pé-libras) de momento de deflexão e menos de 900 Nm (663,8 pé-libras) de torque ao remover 360 cm3/min de Ti6Al4V em RDOC de 12,7 mm e ADOC de 63,5 mm.

Os parâmetros mais críticos de uma conexão de fuso face-cone são a força de fixação e a interferência radial. Aumentar a força de fixação e selecionar os valores de interferência mais apropriados pode melhorar ainda mais a rigidez da conexão.

Utilizando três superfícies de contato para uma estabilidade melhor e distribuição otimizada da força de fixação e nível de interferência, os resultados de engenharia do KM4X resulta em uma capacidade de resistência ao momento de flexão três vezes superior quando comparado com outros sistemas de fixação.

Isso significa que:

-As empresas podem tirar vantagem das suas máquinas de alta performance equipadas com fuso KM4X para aumentar avanços e rotações em usinagens difíceis, tirando assim todo o potencial de produtividade que a máquina oferece.

- Muitas vezes, uma conexão KM4X menor, como por exemplo a KM4X100, apresenta um desempenho de corte igual ou superior ao de uma conexão maior.

- Os sistemas KM4X podem ser utilizados em centros de torneamento multitarefas, em centros de usinagem e também e linhas dedicadas, em modo manual, semiautomático ou totalmente automático.

Em função do seu design o KM4X pode executar uma grande gama de operações, desde as de baixa rotação/alto torque às de altas rotações/baixo torque, permitindo assim que os fabricantes obtenham o máximo do seu equipamento.

O fresamento, furação e torneamento de uma grande gama de materiais simplesmente se tornaram mais produtivos!

Regras e recomendações são de natureza geral. Para recomendações específicas no que diz respeito à usinagem de titânio ou informações adicionais sobre o KM4X, contate a Kennametal ou visite www.kenametal.com.

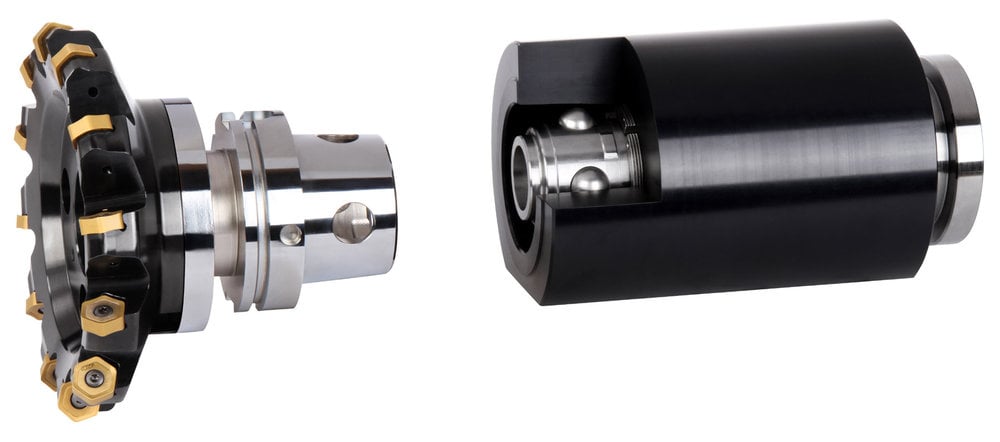

KM4X_com_cabeçote.jpeg: Através da combinação de uma alta força de aperto e níveis de interferência otimizados, KM4X proporciona uma conexão robusta, rigidez extremamente alta e capacidade de resistência à flexão que resultará em uma grande melhora de performance quando usinando ligas de alta resistência e outros materiais, permitindo taxas de remoção extremamente elevadas e uma quantidade maior de peças produzidas por dia

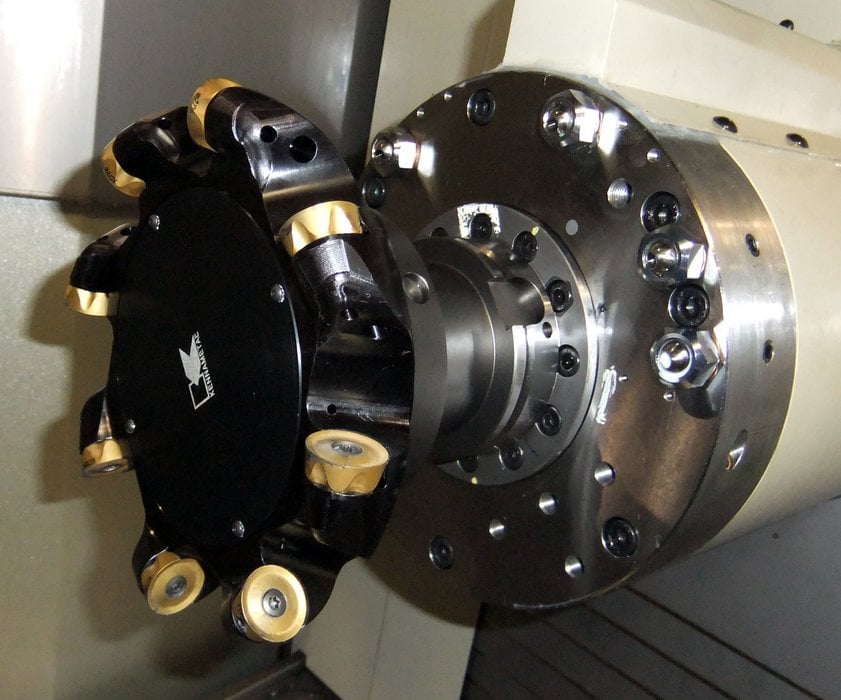

KM4X_8.jpeg: O sistema de acoplamento de fuso KM4X™ da Kennametal tem uma configuração para serviços pesados capaz de usinar em situações com altas rotações e baixo torque ou baixas rotações e altos torques. Sem o KM4X™, fresas helicoidais como a exemplificada excederia o seu limite de momento de flexão antes de atingir o seu limite de torque.

KM4X_9.jpeg: Combinação de face de contato e força de fixação permite um ajuste com interferência otimizada e resistência ao momento de flexão até três vezes superior quando comparado com outros sistemas.