www.engenharia-brasil.com

20

'13

Written on Modified on

A Kennametal lança o UltraFlex para uma fantástica resistência ao desgaste em componentes essenciais e complexos

O UltraFlex™, um novo portefólio de tratamentos de superfície resistentes ao desgaste da Kennametal, confere um desempenho de desgaste líder na indústria a componentes com geometrias complexas presentes em indústrias como, por exemplo, de produção de energia, petrolíferas e de gás, entre muitas outras. Ao combinar os conhecimentos especializados da Kennametal em matéria de materiais à base de carboneto de tungsténio e as tecnologias à base de super ligas da Kennametal Stellite™, o UltraFlex fornece um revestimento homogéneo com adesão metalúrgica, garantindo aos componentes essenciais uma vida útil mais longa e mais previsível nos ambientes mais exigentes.

O portefólio UltraFlex da Kennametal apresenta inúmeras soluções de materiais para necessidades de proteção contra desgaste abrasivo, erosivo, corrosivo para materiais base incluindo aços ligados e não ligados, aços inoxidáveis e ligas de cobalto e níquel. Permitindo a personalização da espessura e possuindo a capacidade de tratamento de geometrias complexas, a tecnologia exclusiva UltraFlex garante uma vida útil excecionalmente mais longa dos componentes, manutenção e desgaste mais previsíveis, bem como maior produtividade e custos de funcionamento reduzidos.

Protegendo as geometrias que a solda não alcança

Protegendo as geometrias que a solda não alcança

As peças com geometrias complexas, diâmetros internos, bem como outras características fora do campo de visão, poderão apresentar problemas de consistência caso seja utilizada a tradicional aspersão térmica ou o comum revestimento de solda. Comparativamente, o UltraFlex adapta-se facilmente a formas complexas e a diâmetros internos pequenos e chega a locais que outras tecnologias de revestimento não conseguem alcançar.

O tratamento de superfície UltraFlex pode ser aplicado com várias espessuras que variam entre os 0,254 mm e 2,03 mm (0,010» - 0,080»), aproximadamente. Dependendo da aplicação, a superfície lisa UltraFlex pode ser utilizada "como tal" ou usinada de acordo com o acabamento desejado.

Benefícios inigualáveis da adesão metalúrgica

Os tratamentos de superfície com adesão mecânica podem não suportar ambientes rigorosos devido à porosidade e à fissuração. O processo exclusivo UltraFlex liga, de forma metalúrgica, as propriedades de desgaste diretamente ao substrato, garantindo uma superfície de espessura consistente e diluição mínima.

Soluções para corrosão, abrasão e erosão

Os conhecimentos especializados da Kennametal na área da ciência metalúrgica e de materiais permitem-nos formular, conceber e apresentar uma proteção superior em todo o âmbito do desgaste corrosivo e abrasivo. As formulações do produto UltraFlex advêm desta profundidade e amplitude da ciência de materiais, englobando não só ligas de cobalto que abordam a resistência à corrosão mas também compósitos de carboneto que atrasam o desgaste abrasivo e/ou erosivo.

No que diz respeito a componentes como válvulas para serviços rigorosos, a pureza da liga de Stellite™ do UltraFlex assegura a não fissuração ou a não laminação da superfície de modo a proteger o substrato.

Relativamente a componentes como as bombas inferiores de unidades de craqueamento catalítico em leito fluidizado, a abrasão e a erosão rigorosas podem destruir os componentes em poucos meses. Quando aplicada na superfície do componente, a solução da Kennametal à base de carboneto de tungsténio revelou-se eficaz no aumento do tempo de vida útil do mesmo em até quatro vezes.

Rotores de bombas

Uma refinaria localizada na costa do golfo dos EUA deparou-se recentemente com o rápido desgaste interno de bombas de óleo, revelando-se necessária, muitas das vezes, a substituição da totalidade da câmara das mesmas. Em comparação com o desempenho padrão das bombas da indústria, os tempos de funcionamento revelaram-se cerca de um mês mais curtos e os custos de manutenção apresentaram-se mais elevados. A aplicação necessita de bombas que sejam capazes de resistir a uma presença elevada de partículas.

A refinaria examinou vários produtos resistentes ao desgaste para as suas bombas e chegou à conclusão de que todos possuíam as suas limitações devido à natureza das tecnologias. Revelou-se possível a utilização de revestimentos de aspersão térmica e revestimentos de solda em aplicações que se encontravam no campo de visão mas não em superfícies interiores pequenas. A refinaria chegou também à conclusão de que as aspersões térmicas eram também afetadas por falhas a nível da adesão mecânica e de que ocorria erosão preferencial da matriz suave entre as partículas duras presentes em revestimentos de solda. Os revestimentos duros obtidos por difusão (boronização) são muito finos e podem ser perfurados por partículas abrasivas de grandes dimensões.

Ao trabalhar com a Kennametal, a refinaria utilizou revestimento por infiltração de carboneto de tungsténio e UltraFlex para revestir o interior de rotores fechados, impossíveis de alcançar por quaisquer outros meios. A empresa ficou especialmente impressionada com a verdadeira adesão metalúrgica e com a distribuição densa e uniforme das partículas de carboneto de tungsténio em todo o revestimento que, por sua vez, criam uma resistência à erosão e uma robustez excelentes em geometrias complexas.

Após 13 meses de funcionamento, uma bomba de óleo tratada não demonstrou sinais significativos de erosão interna. Esta tecnologia foi também aplicada nos fundos do fracionador da unidade de craqueamento catalítico em leito fluidizado (FCCU) e nos serviços de reaquecimento da unidade desbutanizadora, não demonstrando, até à data, sinais de aumento da vibração ou diminuição do desempenho hidráulico.

Válvulas para serviços rigorosos

As válvulas modernas controlam fluxos de todos os tipos, incluindo: gases finos, químicos altamente corrosivos, vapor sobreaquecido, semilíquidos abrasivos, gases tóxicos e materiais radioativos. As válvulas podem suportar temperaturas desde abaixo de zero às atingidas pelo metal fundido e ainda pressões que variam entre o alto vácuo e milhares de quilos por centímetro quadrado.

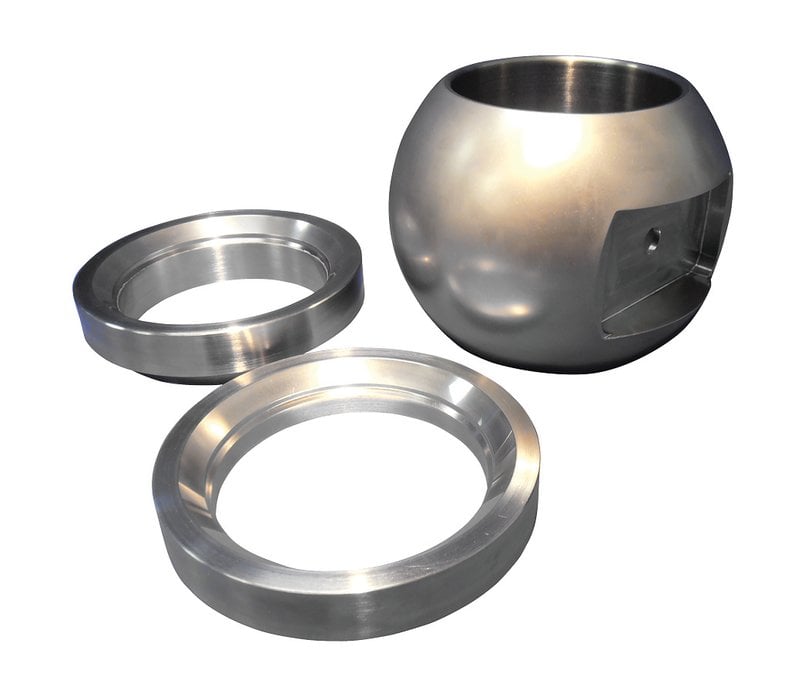

As válvulas esféricas com sede metálica para serviços rigorosos utilizadas em serviços exigentes são fabricadas em ligas de metal exótico e necessitam de revestimentos para proteger as superfícies contra uma combinação de corrosão e desgaste.

Os revestimentos por cobertura de aspersão térmica e de solda Stellite (estelita) são amplamente utilizados para proteger esferas e apoios. Contudo, à medida que os clientes exigem um desempenho melhorado para um tempo de vida útil mais longo dos componentes, são necessárias novas soluções de materiais. A Kennametal desenvolveu tecnologias de tratamento de superfícies que fundem, de forma metalúrgica, composições avançadas de metal nas esferas e apoios, garantindo assim uma resistência excepcional ao desgaste e à corrosão em ambientes onde são transportados químicos, frequentemente aliados a temperaturas muito elevadas, ou que contêm partículas erosivas. A tecnologia UltraFlex permite à Kennametal selecionar os materiais de revestimento mais apropriados que apresentem resistência a condições específicas, oferecendo ainda aos clientes materiais transformados que vão para além dos revestimentos padrão. A Velan, um dos principais fabricantes de válvulas, passou a utilizar recentemente a tecnologia UltraFlex, aplicando-a em válvulas esféricas com sede metálica para serviços rigorosos, solucionando, deste modo, os problemas dos clientes que trabalham na indústria petroquímica.

Desempenho no seu ambiente mais exigente

Fornecedor de confiança para as soluções mais inovadoras, a Kennametal garante produtividade, confiabilidade e vida útil ampliada nos ambientes mais exigentes de produção de energia, petróleo e gás, bem como químicos. Além de um vasto portefólio de soluções aplicadas de resistência ao desgaste, a Kennametal proporciona aos clientes conhecimentos especializados em termos de avaliação do desgaste, de concepção e design de soluções e de substratos e ainda do processo posterior ao desbaste de modo a obter uma precisão dimensional mais precisa.