89% DAS EMPRESAS DE MANUFATURA PLANEJAM IMPLEMENTAR IA EM SUAS REDES DE PRODUÇÃO E 68% JÁ COMEÇARAM ESSE PROCESSO, APONTA BCG

Em contrapartida, estudo revela que apenas 16% atingiram suas metas relacionadas à tecnologia.

De acordo com uma pesquisa global produzida pelo Boston Consulting Group (BCG), com quase 1.800 executivos de manufatura em sete setores, a maioria dos fabricantes não está percebendo o potencial que a digitalização e a inteligência artificial (IA) têm de revolucionar a indústria.

Trabalhadores da indústria de manufatura, capacitados por dados, ferramentas digitais e análises avançadas, conseguem avaliar perdas em detalhes, otimizar medidas corretivas e se comunicar perfeitamente entre as equipes. Ao mesmo tempo, aproveitam os recursos preditivos e prescritivos da IA para melhorar a segurança, a qualidade e a confiabilidade, promovendo redução do desperdício e ganhos de produtividade.

Contudo, o estudo “Shaking Up the Factory Floor with Digital and AI” indica que 89% das empresas planejam implementar IA em suas redes de produção e 68% já começaram esse processo, mas apenas 16% atingiram suas metas relacionadas à IA. Além disso, quase todas as empresas disseram que enfrentam desafios para dimensionar suas soluções de IA.

Para obter valor na integração digital e na IA, as empresas precisarão se concentrar fortemente em pessoas e processos — ainda mais do que em tecnologia e algoritmos. Os fabricantes precisam definir sua visão, desenvolver capacidades e orquestrar as atividades de várias partes interessadas. Eles devem dar suporte a esses esforços com a infraestrutura de dados e governança corretas, bem como estabelecer os pré-requisitos para escalar a tecnologia em toda a rede de produção.

Transformação na indústria de manufatura

Segundo o BCG, a força de trabalho está mudando e, portanto, as abordagens tradicionais tendem a não funcionar mais. Como as novas gerações de trabalhadores estão acostumadas a interfaces digitais em tempo real, ao incorporar ferramentas que promovem isso, associadas com IA, as empresas podem garantir que a manufatura permaneça eficaz.

As ferramentas digitais fornecem dados cada vez mais críticos para resolver problemas ou informar a tomada de decisões. A incorporação de análises avançadas em processos oferece suporte aos esforços para identificar ineficiências, prever tendências e adaptar planos de ação e estratégias para atender a condições específicas.

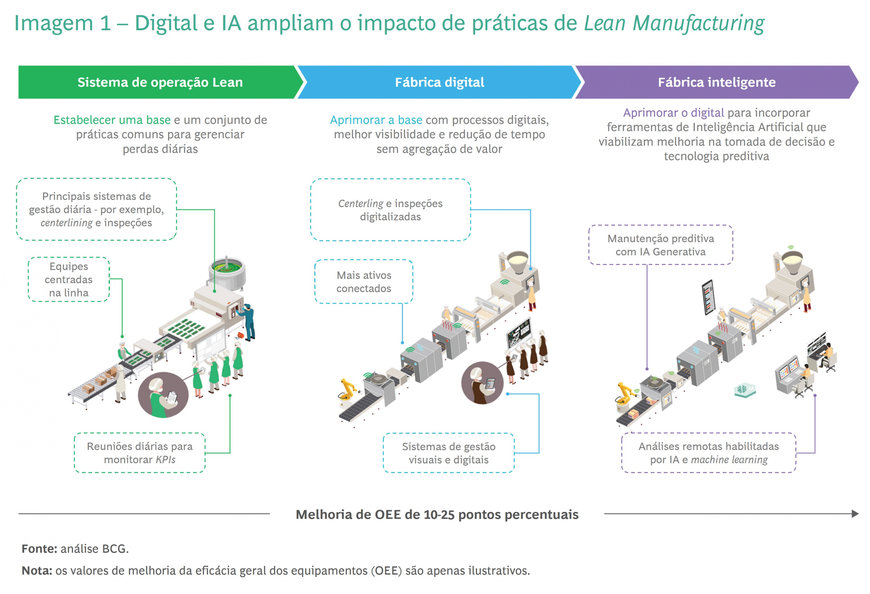

Assim que implementadas, as soluções podem proporcionar redução de 5% a 10% no custo dos produtos vendidos (CPV), melhoria de 10 a 25 pontos percentuais no rendimento e na eficácia geral do equipamento (OEE) da planta, cerca de 30% menos desvios e redução de aproximadamente 70% nas metas do indicador OTIF (on-time in-full) perdidas, ou seja, aumento das entregas dentro do prazo e em perfeitas condições, conforme as expectativas do cliente.

Porém, para capturar o potencial das implantações de tecnologia, o fabricante deve começar definindo processos e rituais padrão e integrá-los totalmente ao sistema de suporte, focando na regra 70/20/10 do BCG: dedicar 70% do esforço à transformação de pessoas e negócios, 20% ao suporte de dados e tecnologia e 10% aos algoritmos.

No mais, as empresas precisam abordar vários tópicos no início da jornada:

Visão. Definição de uma visão clara e centrada no usuário da fábrica do futuro, sustentada pelos princípios fundamentais necessários para gerar impacto nos negócios. Também é importante determinar os casos de uso digital e de IA que reforçam e dão suporte a essa visão e identificar as capacidades organizacionais necessárias para avançar do estágio atual para o que se pretende atingir.

Talento. Melhorar as habilidades dos talentos existentes na fábrica para alavancar o digital e a IA. A identificação e treinamento deles inclui designar operadores ou engenheiros com conhecimento digital para servir como elos entre usuários de software e desenvolvedores de tecnologia. Esses “proprietários de produtos” traduzem os requisitos do usuário em especificações para desenvolvedores, garantindo o alinhamento entre as capacidades técnicas e os processos do chão de fábrica.

Orquestração. Alinhamento das atividades dos líderes de negócios e tecnologia, terceiros e equipes de implantação para que as iniciativas sejam claramente priorizadas e os obstáculos identificados.

Arquitetura e infraestrutura de dados. Criar uma infraestrutura para incluir e armazenar os dados necessários para treinar algoritmos de IA.

Governança de Dados. Desenvolver quaisquer capacidades necessárias para promover a segurança, precisão e disponibilidade dos dados gerados por sistemas digitais.

Escalabilidade. Garantir que os dados e a infraestrutura estejam consistentemente disponíveis, estruturados e limpos em toda a rede de produção. É necessário ainda determinar o perfil de perdas e as capacidades técnicas locais em todos os sites e tratar de quaisquer déficits identificados.

Um sistema de primeira linha fornece a base para a implantação de ferramentas digitais orientadas por dados e IA, com potencial de gerar melhorias de dois dígitos em custo, produtividade, qualidade e atendimento ao cliente. Para capturar esses benefícios, é importante implementar processos enxutos disciplinados e garantir que suas soluções tecnológicas os suportem. Fabricantes bem-sucedidos atingirão níveis mais altos de eficiência e eficácia e acompanharão as mudanças cada vez mais aceleradas no cenário empresarial.

O estudo completo está disponível, em inglês, no site do BCG.

www.bcg.com