www.engenharia-brasil.com

15

'15

Written on Modified on

Aumento da produtividade e confiabilidade de processo na MTU Aero Engines devido ao Seguro-Lock

Devido ao sistema de fixação térmica fabricado pela Haimer, a MTU Aero Engines em Munique foi capaz de aumentar a confiabilidade no processo de usinagem de materiais de difícil usinabilidade e ao mesmo tempo, diminuir os seus tempos de processo.

Imagens: Haimer

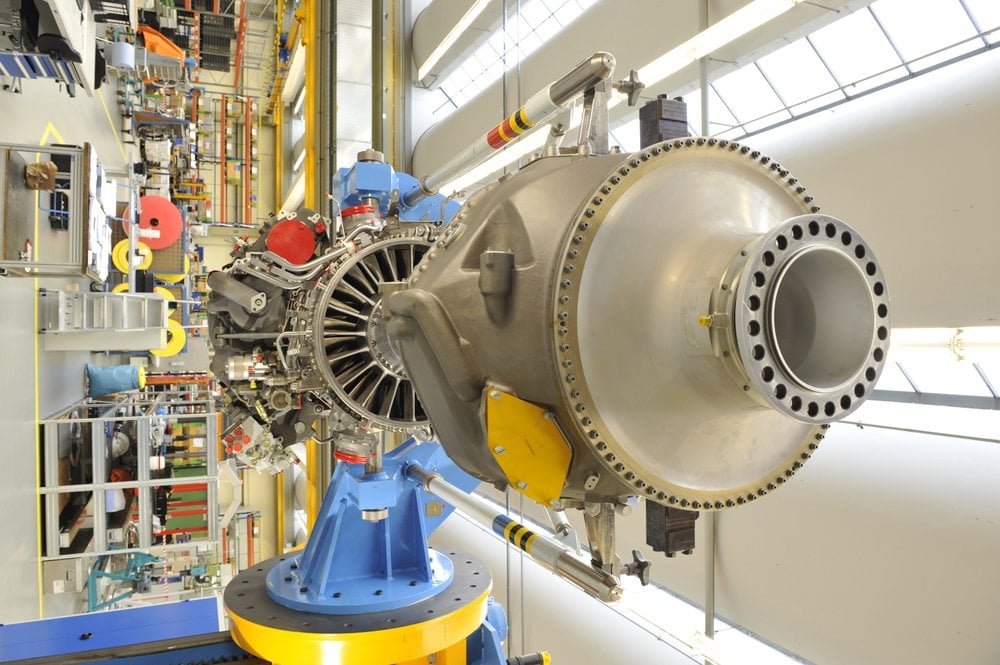

MTU Aero Engines é líder na fabricação de motores na Alemanha e uma companhia reconhecida neste ramo. A empresa se dedica em projetar, desenvolver, fabricar e dar atendimento técnico a motores de aviões comerciais e militares em todas as categorias, de energia e turbinas a gás estacionárias. Devido a Haimer ter desenvolvido o sistema Safe-Lock™, que evita a saída da ferramenta durante a usinagem, a MTU foi capaz de otimizar seu processo de usinagem na produção de quadros estruturais e peças fundidas.

Os motores a jato são produtos de alta tecnologia. Em sua produção, tecnologias e processos inovadores são usados. Para se manter tecnologicamente atual, a MTU desenvolve estratégias de fabricação inovadores e, se necessário, procura consultoria externa adicional. Assim foi o caso quando fora contatada a Haimer, especialista em ferramentas de fixação de Igenhausen, Alemanha, para ajudar a otimizar o exigente processo de usinagem dos quadros de fabricação e peças fundidas.

Materiais de difícil usinabilidade, componentes de alta qualidade e alto grau de automação na MTU exigem um processo de usinagem absolutamente suave e confiável para manter os mais elevados níveis de qualidade. A fim de assegurar essa consistência e para controlar as altas forças de corte axiais durante a usinagem, a MTU decidiu implementar o sistema Safe-Lock ™.

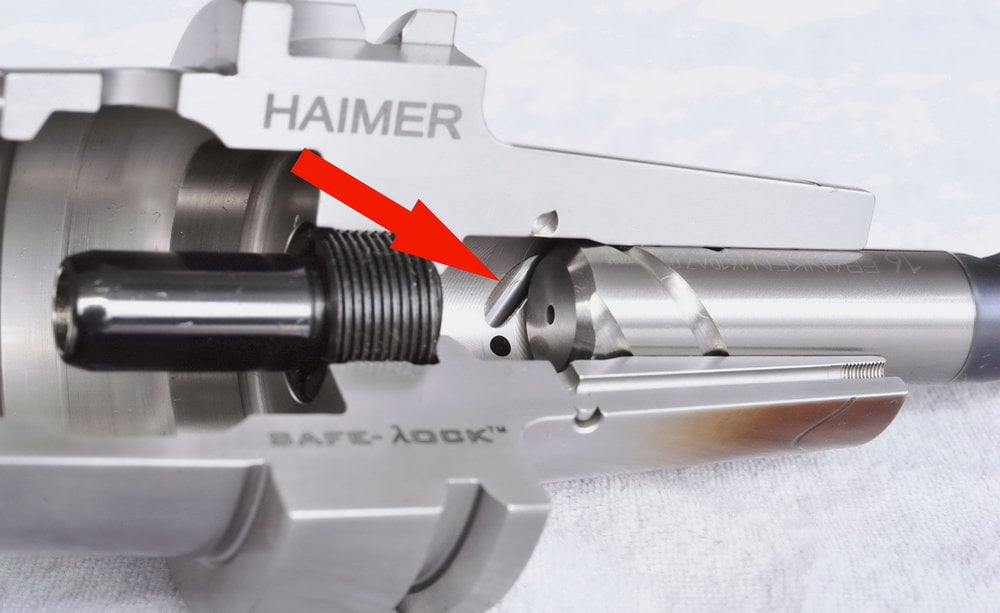

No sistema Haimer Safe-Lock ™, pinos inseridos dentro dos mandris e ranhuras na haste da ferramenta impedem que a ferramenta de corte gire dentro do mandril durante a usinagem, impedindo assim a ferramenta seja puxada para fora do mandril. Além das forças de aperto por atrito do sistema de fixação selecionado, a ferramenta de corte é presa usando formato de travamento mecânico no mandril através do projeto de construção do sistema Safe-Lock ™.

Alexander Steurer, Gerente Sênior NC-Programação Componentes do Estator na MTU Aero Engines AG em Munique, explica a decisão pelo sistema Haimer: "Através da introdução do sistema Safe-Lock ™ e a tecnologia de indução térmica da Haimer, podemos garantir a confiabilidade do processo, mesmo com o dasafiador fresamento de materiais a altas temperaturas. Este é um pré-requisito para garantir o processo estável durante a fabricação de quadros e peças fundidas, dado o nosso alto grau de automação. "

A combinação de proteção contra a saída da ferramenta do mandril durante a usinagem e a mais alta concentricidade do sistema Safe-Lock ™, leva a baixa vibração e, como resultado um processo de usinagem muito estável. Devido ao aumento das profundidades de corte taxas de avanços, a taxa de remoção de material pode ser aumentada significativamente. Graças à precisão, melhorou-se a excentricidade com mandris térmicos Haimer, elevando a vida das ferramentas em até 50%.

Os benefícios de menos de 0.003mm de batimento, que o projeto simétrico Safe-Lock ™ fornece, juntamente com ótimo equilíbrio e a possibilidade de fácil ajuste de comprimento foram motivos substanciais para MTU mudar para o sistema Haimer ao invés de continuar a usar os sistemas de fixação Whistle Notch ou Weldon. Embora esses outros sistemas de fato impeçam a ferramenta girar em falso, ambos são assimétricos pelo projeto, portanto, fornecendo batimento e desequilíbrio elevados.

Através do uso de um parafuso de fixação na ferramenta de corte, esta será empurrada contra a parede oposta ao furo no mandril. O usuário empurra a ferramenta de corte para fora do centro e, assim, leva a um alto nível de excentricidade.

Hans Drahtmüller, Gerente da Linha de Usinagem de Componentes do Estator em Munique, explica os problemas resultantes: "Devido à excentricidade estar comprometida, a vida útil pode não ser plenamente atingida. Como resultado, as ferramentas com o sistema Weldon tiveram de ser trocada mais cedo. A usinagem com Safe-Lock ™ pôde ser automatizado, devido à forma cilíndrica do sistema, e as ferramentas de corte já não têm de ser inseridas manualmente na máquina de usinagem em comparação com o sistema Weldon. Isso economiza custos de ferramentas! "

Fácil e rápida troca de ferramenta

Além de melhorias de produtividade no processo de usinagem, o tempo também é economizado fora da máquina através de trocas de ferramentas extremamente rápidas e fáceis. Haimer Power Clamp Premium NG, a máquina de indução térmica de alto nível que a MTU está usando atualmente, oferece um espaço de trabalho ergonômico, perfeito manuseio e corpos de refrigeração com monitoramento de temperatura para máxima segurança, guiados linearmente. Programação de ajuste de comprimento de ferramenta de exatamente 0,02 milímetros (por exemplo, para obter ferramentas gêmeas), opcionalmente, pode ser integrado nesta máquina. A bobina inteligente New Generation (NG) é ajustável. Com um ajuste, é possível definir a bobina para o tamanho do encaixe do mandril térmico, tanto em comprimento quanto em diâmetro. Este novo sistema torna obsoletas os antigos discos intercambiáveis, que sempre tinham o risco de quebra durante as mudanças. Graças à tecnologia patenteada pela Haimer, o mandril é aquecido somente onde é necessário. Desta forma, o processo de aquecimento e resfriamento dos mandris é muito mais rápido. Durante o processo de resfriamento, diferentes corpos de resfriamento podem encurtar o tempo de resfriamento e criar um efeito suave, até mesmo limpo de resfriamento. Os corpos de resfriamento estão montados em guias lineares, de modo que as arestas de corte são sempre protegidos contra a colisões.

MTU Aero

MTU Aero Engines AG é a fabricante líder de motores a jato da Alemanha. A empresa é líder tecnológico em turbinas de baixa pressão, compressores de alta pressão, centro de turbina de quadros, bem como processos de fabricação e técnicas de reparo. No negócio de OEM comercial, a empresa desempenha um papel fundamental no desenvolvimento, fabricação e comercialização de componentes de alta tecnologia em conjunto com os parceiros internacionais. No setor de manutenção comercial a empresa está entre os 5 melhores provedores de serviços para motores de aeronaves comerciais e turbinas a gás industriais. As atividades são acompanhadas pelo departamento de Manutenção MTU. Na área militar, MTU Aero Engines é a maior empresa industrial da Alemanha para praticamente todos os motores operados por militares do país, as Forças Armadas Alemã. MTU opera uma rede de locais ao redor do globo; Munique é a sua sede. No ano fiscal de 2014, a empresa tinha uma força de trabalho de cerca de 9.000 colaboradores e contabilizou suas vendas consolidadas de aproximadamente 3,9 mil milhões de euros.

Haimer tecnologia de indução térmica

Durante as modernas operações de fresamento de acabamento, sistemas com hastes Weldon atingem rapidamente os seus limites de desgaste de ferramenta devido à sua alta excentricidade. Durante as operações com altas rotações, até mesmo as menores, ferramenta e fuso podem sofrer elevado desgaste, e reduzir a qualidade da superfície. Aqui reside a força dos mandris térmicos, que oferecem alta precisão graças ao seu aperto simétrico. Produtos da Haimer proporcionam uma precisão de batimento a 0.003mm em uma proporção de comprimento para diâmetro igual a 3x o diâmetro ferramentas.

Vista em corte do mandril térmico do sistema Safe-Lock ™: o pino que pode ser visto na parte inferior do interior do mandril, e as ranhuras na haste da ferramenta, proporcionam uma forma de travamento em combinação com a elevada precisão dos mandris térmicos.

Imagens: Haimer

MTU Aero Engines trabalha com aplicações de desbaste desafiadoras para os motores militares turboélice utilizando o sistema Haimer Safe-Lock.

MTU é responsável pelo compressor de pressão intermediária do TP400-D6, turbina de pressão intermediária e eixo de pressão intermediária e tem uma participação na unidade de controle do motor. Além disso, a montagem final de todos os motores de produção TP400-D6 é realizada na MTU Aero Engines em Munique.

Imagens: MTU Aero Engines