Já todos assistimos a diversos acidentes de automóvel. A maioria de nós já presenciou um ou dois durante a sua vida. Mas imagine um acidente de automóvel em que o veículo não tem volante nem qualquer tipo de rodas. Difícil de imaginar? Não se estivermos

Esse foi o problema com o qual se deparava a Automoviles del Ecuador S.A. (AYMESA) em sua unidade de produção de caminhões, localizada no Equador.

A AYMESA precisava melhorar o sistema de transporte elevado (EMS) existente na sua oficina de pintura, mais precisamente na área do processo de cataforese, denominado ELPO.

A eletrodeposição catódica ou cataforese é um processo de pintura por imersão, totalmente automatizado e baseado no deslocamento de de partículas carregadas dentro de um campo elétrico (tinta) para o polo carregado opostamente (superfície metálica a ser pintada). O equipamento que fornece a carga elétrica durante o processo de cataforese é denominado retificador.

Antes da aplicação da pintura, a superfície é submetida a um processo de preparação que inclui o desengorduramento, fosfatização e várias passagens por água (ver figura 1). O objetivo principal deste revestimento com fosfato é proteger as superfícies contra a corrosão. Esta técnica também permite pintar áreas de difícil acesso, tais como cavidades e tubos internos.

Depois da tinta ser aplicada, a superfície é aquecida para secar e curar.

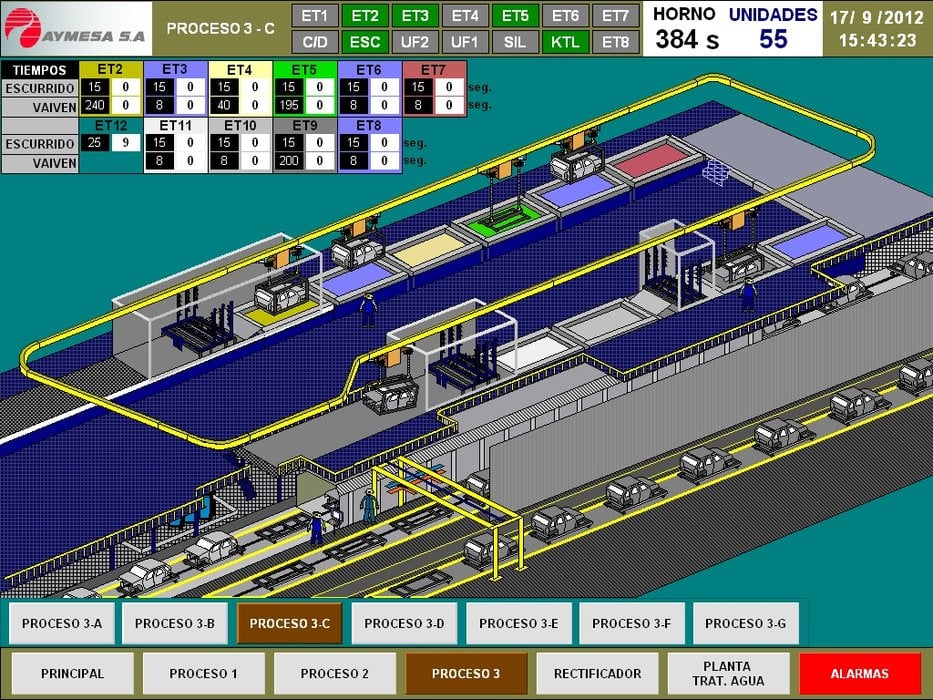

O EMS transporta de carrocerias ao longo de um circuito de 140 metros que percorre a cabine de pintura (ver figura 2). Na estação de carregamento da cabine de pintura, a carroceria é carregada para um transportador móvel, içada a cinco metros do chão e presa ao EMS. A carroceria passa então por 12 estações em sequência. Em cada estação de imersão os transportadores param de modo a permitir que dois guindastes existentes incorporados baixem a carroceria para dentro de um banho de imersão. Quando o processo é finalizado numa estação, os guindastes içam a carroceria e o transportador continua seu percurso ao longo do monotrilho até à próxima estação.

Cada suporte móvel possui um controlador MicroLogixTM e três inversores de frequência para controlar os dois guindastes e dois motores de translação com roda de atrito. Perto da primeira estação de carregamento existe um controlador central CompactLogixTM L35E que envia comandos através de um sistema de trilho condutor.

"Este sistema de trilho tornava-se muito perigoso sempre que os condutores elétricos quebravam, causando colisões entre os transportadores e por consequência paradas não programadas", disse Pablo Padilla, Responsável pela Manutenção ELPO da AYMESA.

"Além disso, devido à impossibilidade de mudarmos a tensão específica no processo de cataforese para os vários modelos de carros, os automóveis menores ficavam com uma camada de tinta mais espessa", informou Padilla. "Isso exigia tempo adicional com o lixamento, de modo a manter os nossos parâmetros de qualidade."

Padilla e seu superior, Luis Olivo, Gerente de Manutenção da AYMESA, descobriram os rádios da ProSoft Technology numa conferência da Rockwell Automation® que foi realizada no Equador.

"Já sabíamos que a ProSoft tinha uma sólida reputação quando usado com controladores Rockwell, assim como sua gama de interfaces de comunicação", disse Olivo.

"Queríamos aproveitar o fato de termos controladores móveis integrados para cada transportador, para permitir a comunicação via Ethernet através de uma rede sem fio de alta velocidade," disse Padilla.

No entanto, os engenheiros tinham as suas dúvidas com relação a segurança das redes sem fio em um ambiente cercado por metal em movimento, uma vez que as ondas de rádio refletem em objetos de metal e se espalham em todas as direções, causando interferências em diversas direções. As paredes e o telhado da cabine de pintura são de metal. Os transportadores são objetos de metal maciço, tal como as carrocerias que carregam. Toda essa massa metálica em constante movimento resulta um ambiente de radiofrequência em constante mutação, propício a interferências ou fluxos de dados corrompidos.

"Os rádios 802.11n Fast Roaming da ProSoft Technology utilizam algoritmos de filtragem altamente eficazes e permitem um ajuste da potência emitida," disse Padilla. "Ambos os recursos ajudam a superar problemas de interferência em diversas direções. Além disso, os especialistas da ProSoft salientam que a seleção e o posicionamento adequado da antena representam um fator decisivo para o sucesso global da aplicação."

O novo sistema de controle consiste em um rádio central conectado à rede Ethernet da qual o CLP principal faz parte. Cada transportador independente do EMS possui um controlador local e um rádio ProSoft que atua como um repetidor utilizado a estabelecer a comunicação sem fio com o controlador principal. Os seis transportadores móveis comunicam entre si, bem como com o rádio central.

"Levando em conta que essa aplicação do EMS é crítica em termos de tempo, cada rádio repetidor está sempre conectado ao seu rádio central para evitar atraso de comutação entre um rádio central e outro enquanto os transportadores estão em movimento," disse Padilla.

Ao optar por esta rede sem fio, a AYMESA conseguiu obter vários benefícios:

- Implementação de um sistema de visão constituído por uma câmera para identificar o modelo do automóvel que está entrando na cabine de pintura. Isto, em conjunto com um novo sistema de formulação para definir os níveis de imersão e os tempos de pulverização de água de acordo com o modelo do automóvel reduzindo o tempo de processamento e otimizando o consumo de água. O tempo total de processamento necessário para cada transportador foi reduzido em três minutos (6%).

- Capacidade de enviar dados de tempo e dados de tensão para o retificador através da rede sem fio. Agora, o retificador fornece uma carga elétrica específica para cada modelo de automóvel, eliminando o excesso de pintura no caso de modelos menores.

- Capacidade de controlar o sistema EMS em tempo real, aprimorando a confiança e reduzindo o tempo improdutivo.

- Capacidade de implementar um controle remoto através de um teclado sem fio com um alcance de 100 metros para controlar manualmente cada transportador.

- Indicação de alarmes de cada transportador móvel no PanelViewTM na sala de controle. .

- E, o mais fantástico, as colisões entre os transportadores foram reduzidas em 100 por cento, uma vez que com a rede sem fio, cada transportador sabe sua exata posição em relação aos outros